Zusammenfassung:

In der Wasserstandsmeldung 05 geht es aus der Welt der Theorien über die Folgen der Digitalisierung direkt in den #Maschinenraum einer fiktiven Fertigung. Die Prozesse an einer modernen Maschine zur Herstellung von Metallteilen steht dabei im Mittelpunkt, um von hier aus die Folgen der #Digitalisierung für einen #Arbeitsplatz in „modernen Zeiten“ zu beleuchten.

Ich mache mit Ihnen in dieser Wasserstandsmeldung 05 eine Landung aus den abstrakten Höhen und Folgen der Digitalisierung in einen fiktiven Betrieb, um dort einen Maschinenführer im Maschinenraum zu besuchen.

Wir stehen in einer Halle vor einer Werkzeugmaschine, die mit Stanz- und Schneidwerkzeugen aus dünnen Stahlblechen, Teile herstellt. Die Grundfläche, die diese Maschine einnimmt, sind 15 x 10 Meter. Hinter der Maschine befindet sich ein Lager, in dem die Stahlbleche in der Größe 1,50 x 3m liegen. Ein Greifarm greift nach der nächsten Platte, seine pneumatischen Saugnäpfe heben sie an und legen sie auf den Schneidtisch. Es kann im Prinzip losgehen.

Use Case 1: Schneidprozess planen

(https://www.microtool.de/wissen-online/was-sind-use-cases/ )

Der Maschinenführer kann ein gelernter Maschinenschlosser sein. Er steht am Display und organisiert den Verarbeitungsgang. Dabei schau er sich in der Simulation an, was der Algorithmus für ein optimales Schnittmuster anzeigt, um für den Auftrag 01, das Blech optimal auszunutzen, d.h. wenig Verschnitt zu produzieren. Ihm fällt auf, dass bei dieser ungewöhnlichen Form 30% Abfall entsteht, der dann recycelt werden kann. Er blättert sich durch seine anstehenden Aufträge für den Tag und entdeckt im Auftrag 05 kleine Bausteile, die seinen Verschnitt beim Auftrag 01 auf 10% verringern könnten. Er übernimmt diese Bauteile und kombiniert Sie mit Auftrag 01. Die Simulation ist erfolgreich. Er kann den Prozess starten. Der Maschinenführer übernimmt damit Planungsaufgaben und greift in die Supply Chain ein, die den Fertigungsprozess vor dem Hintergrund bestehender Liefertermine organisiert.

Use Case 2: Werkzeugbestellung

Im Verlauf des Auftrags meldet sich die Maschine über das Display, weil zwei Stanzwerkzeuge ihre Toleranzen erreicht haben. Die Anzahl der ausgeführten Hübe macht den Austausch erforderlich. Der Maschinenführer bestellt über den Bildschirm an der Maschine die entsprechenden Werkzeuge. Eine E-Mail des Lieferanten, die unmittelbar nach der Bestellung eintrifft, zeigt ihm, dass die Bestellung von 4 Werkzeugen einen Kostenvorteil von 25% bedeutet. Er entscheidet, das Angebot anzunehmen.

Der Maschinenführer übernimmt damit Maintenance, d.h. Instandhaltungs-aufgaben und Einkaufsfunktionen.

Use Case 3: Plattenbestellung

Der Maschinenführer kann den aktuellen Stahlplattenbestand in seinem Magazin einsehen. Ist sein Lagerbestand an der Maschine unter 25%, löst das System nach der Bestätigung durch den Maschinenführer die Plattenbestellung nach einer Überprüfung aller Bestände im Werk eine Neubestellung aus.

Auch hier greift der Maschinenführer in die Prozesse der internen und externe Logistik sowie des Einkaufs ein.

Use Case 4: Zeitmanagement

Der Maschinenführer hat sein Auftragsbuch für den Tag im Blick. Er erkennt, dass die 8 Stunden für heute nicht ausreichen und beschließt, eine Stunde anzuhängen. In der Schichtübergabe wird er dann den Kollegen bitten, eine andere Maschine zu übernehmen, bis er seine Aufträge abgewickelt hat.

Hier ergeben sich Schnittstellen zur Arbeitsplanung, Zeiterfassung und zum Schichtmodell.

Use Case 5: Verknüpfung der Maschine ist mit der Wissensdatenbank

Der Maschinenführer hat am rechten Bildschirmrand eine „Hilfespalte“. Das System erkennt, in welchem Programm und in welchem Programmschritt er sich aktuell befindet und arbeitet. Er will den Auftrag 01 und den Auftrag 05 miteinander zu verbinden, um den Verschnitt zu reduzieren. Am rechten Bildschirmrand kann er sich dazu 3 Hilfen aufrufen. Die erste greift auf das Bedienerhandbuch zurück und verweist auf das entsprechende Kapitel. Die zweite Hilfe verweist auf eine Prozessbeschreibung, die heißt „In 5 Schritten zur Simulation“. Hier werden die notwendigen Eingaben mit Screenshots beschrieben. Die dritte Hilfe verweist mit der Telefonnummer auf den Spezialisten, der helfen könnte.

Das Beispiel ist einerseits konstruiert, aber die Maschine mit diesen Funktionalitäten ist am Markt verfügbar. Ich habe vor Ihr gestanden. Das Modul der Verknüpfung von Programm-nutzung in Verbindung mit der Wissensdatenbank bietet u.a. die Firma tt-s (www.tt-s.com) an.

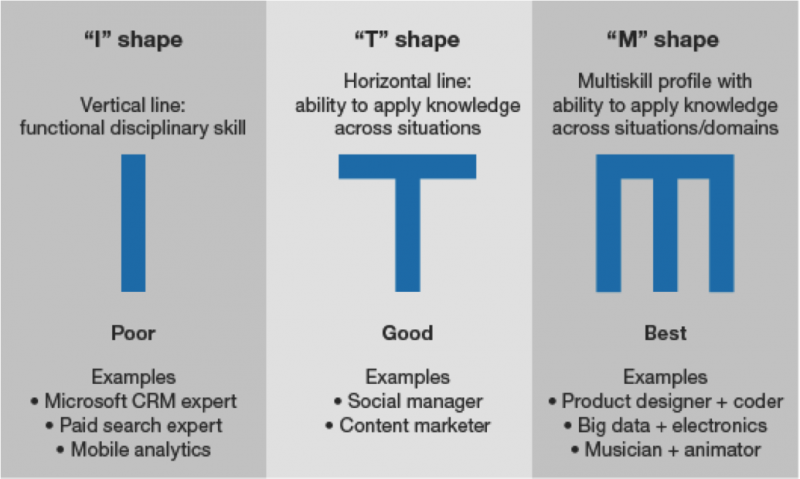

Das Beispiel soll verdeutlichen, wie ein Job eines Maschinenschlossers, sich wandelt. Dabei wird gern auf das T-Modell Bezug genommen. D.h. neben dem Experten Know-how in der Tiefe, ist ein breites Know-how über die Grenzen des eigentlichen Arbeitsplatzes hinaus notwendig. Das bleibt nicht ohne Konsequenzen. Das Wissen um die Metallverarbeitung ist sicherlich hilfreich, aber es wird zunehmend in den Hintergrund treten. Das T verliert seine Form. Der senkrechte Strich wird kürzer und dünner, der horizontale Balken wird dagegen breiter. Die intensive Diskussion der Shapes stelle ich vorerst zurück. um sie später aufzugreifen.

Quelle: https://peoplecentre.wordpress.com/2017/06/19/the-m-shaped-employee/

Dieser virtuelle Besuch in einem Maschinenraum führt mich zu folgenden Thesen:

These 1: Die Qualifikationen verändern sich von der Bedeutung der Tiefe in die Breite. Der Maschinenführer entscheidet an seinen Maschinen und greift in die Prozesse anderer Abteilungen aktiv ein. Diese Wechselwirkungen müssen Gegenstand der Schulungen werden.

These 2: Der horizontale Balke des „T“ ist entscheiden. Kenntnisse über die Metallverarbeitung treten in den Hintergrund, Prozesswissen und Programmkenntnis treten in den Vordergrund.

These 3: Senioritätsprinzip (neue Kompetenz + lange bei der Firma = mehr Lohn) ist überholt. Unsere Qualifikationen sind an die Eingruppierungen und Entlohnungen gekoppelt. Hier findet ein Systemwechsel statt. Der Maschinenführer wird zum Multi-Maschinen-Operator mit erweiterten Entscheidungsspielräume. Der Fachmann/Fachfrau für Metallverarbeitung tritt in den Hintergrund. Um die Kostenstrukturen in der Fertigung zu erhalten, wird es aus meiner Sicht mit einer gehaltlichen seitwärts Entwicklung in die neuen Profile gehen. Die Facharbeiterlöhne in Deutschland sind gut, aber ich befürchte, dass wir mit einem „Mehr“ an den Punkt kommen, dass sich Fertigung nicht mehr rechnen lässt. Hier müssen alle an den Tisch.

These 4: Es bedarf einer anderen Führung

Solche Kollegen benötigen Führung. Sie organisieren sich selbst, sie treffen Entscheidungen aber sie dürfen mit dieser Verantwortung nicht allein gelassen werden. Sie benötigen Feedback, das Gespräch und regelmäßige Ansprache. Hier könnten sich die Meisterrollen von Organisatoren der Abläufe in eine Coach-Rolle verwandeln. In dieser Struktur fallen Hierarchien weg und die Kollegen fangen an, über klassische Abteilungsgrenzen hinweg zu arbeiten.

These 5: Es werden weniger Menschen im Zuge der Digitalisierung Ihren Job verlieren. Wir kennen an vielen Stellen bereits die neuen Anforderungen. Es geht um einen offenen Dialog mit allen Beteiligten. Es gilt die Lernbereitschaft zu wecken und die entsprechenden Programme auf den Weg zu bringen.

Soweit ein Blick in einen fiktiven, aber andererseits möglichen Maschinenraum. Auf Bedarf kann ich Ross und Reiter dieser Anwendungen und Funktionalitäten nennen. Mir war es ein Bedürfnis, einmal einzutauchen in den Maschinenraum der „modernen Zeiten“.

Links: